Как рассказал «Телеспутнику» менеджер по работе с ключевыми заказчиками «Инферита» Денис Плотников, завод начинался в 2018 году как небольшой сборочный цех, в полную силу он заработал два года назад (в 2023 году). Компания специализируется на B2B-рынке. Только в 2024 году вендер продал более 500 серверов и более 50 тысяч компьютеров. Компания использует контрактное производство для тех компонентов, которые не производит самостоятельно или которое не приобрести за пределами России.

Экскурсия началась с демонстрационной зоны, где представлена продукция вендора: системные блоки, мини-компьютеры, неттопы, моноблоки, ноутбуки, серверы, системы хранения данных (СХД), периферийные устройства.

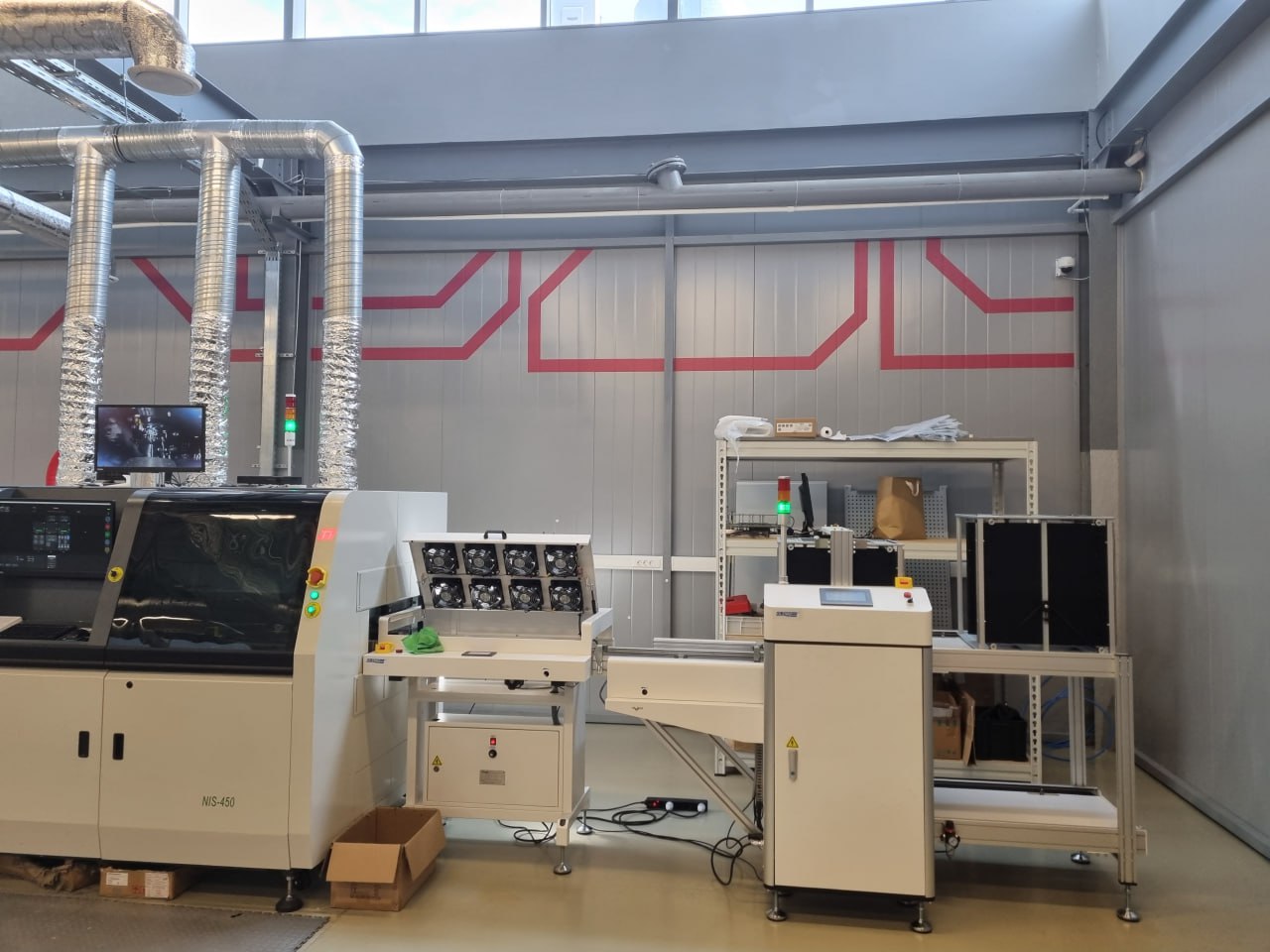

На заводе по производству SMD (Surface Mount Device, устройства поверхностного монтажа) находится несколько цехов. Всего производство одной платы занимает примерно 110 секунд или 184 тысячи компонентов в час на обе линии.

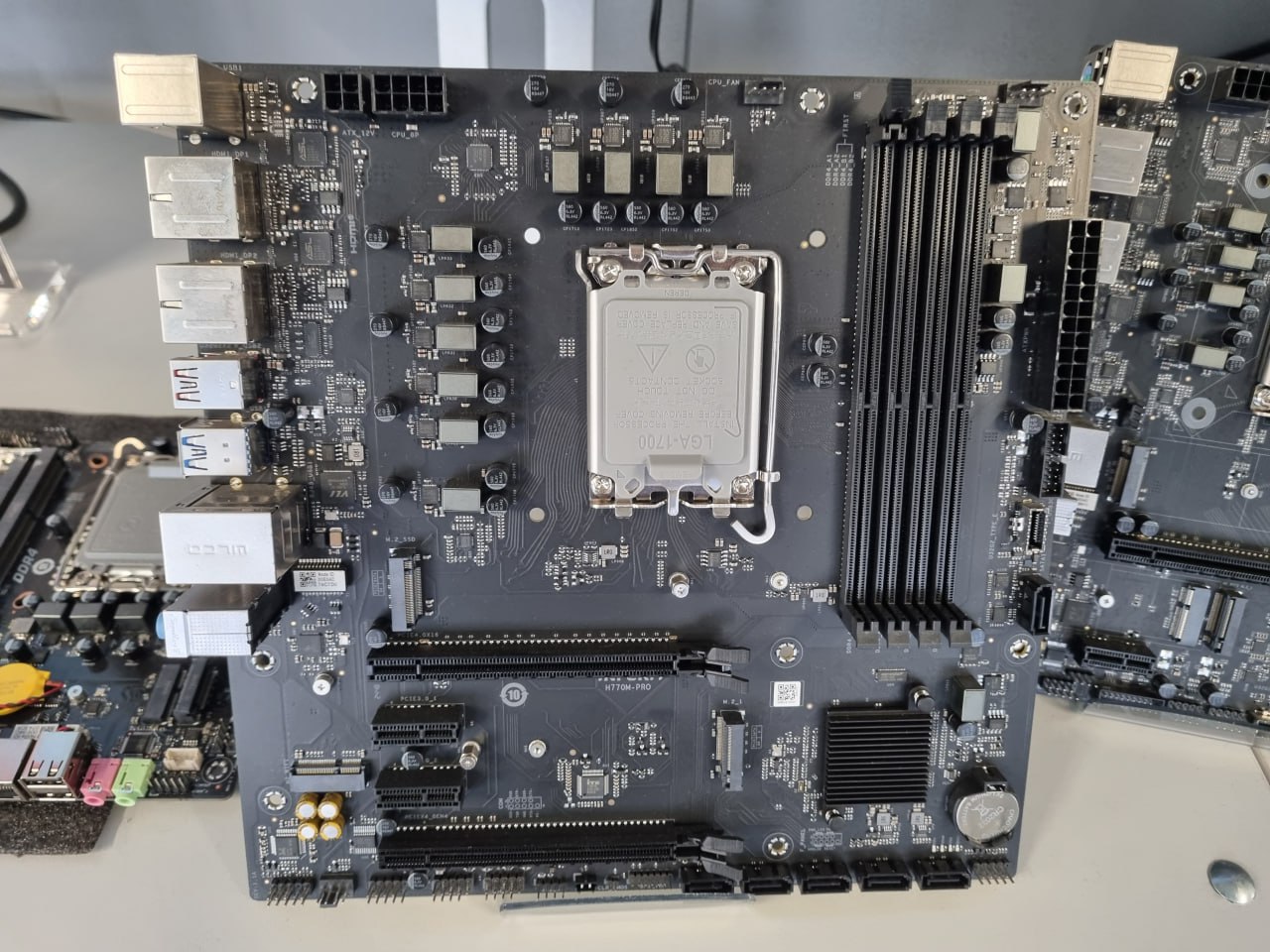

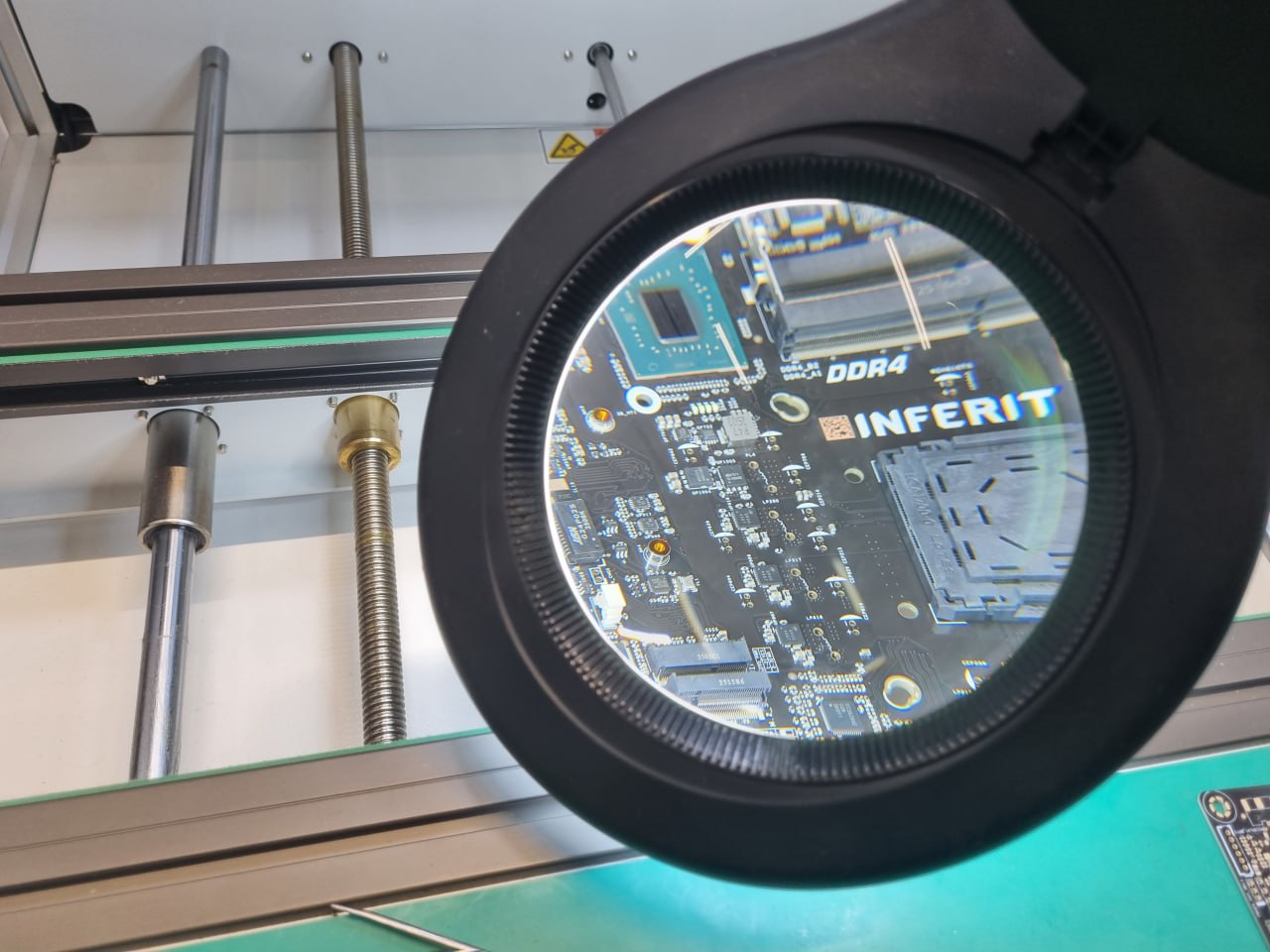

Цех поверхностного монтажа был запущен в 2024 году. После этого вендор начал самостоятельно выпускать материнские платы для ПК, моноблоков, ноутбуков; модули оперативной памяти DIMM, SODIMM; модули ввода-вывода ПК, ноутбуков. Несмотря на то, что в месяц с линий сходят 5 тысяч компонентов, на каждой линии работает по два оператора, так как большинство действий автоматизированы.

Работа линий поверхностного монтажа включает несколько основных этапов:

· маркировка печатных плат и зарядка компонентов в соответствующие питатели;

· нанесение паяльной пасты на печатную плату трафаретным принтером;

· поверхностный монтаж компонентов на пасту;

· оплавление паяльной пасты в печи конвекционного оплавления;

· проверка качества пайки на установке автоматической оптической инспекции (АОИ);

· отмывка плат от флюсов и прочих загрязнений на автоматизированной установке струйной очистки.

В цехе две линии. Короткая линия, с одним станком, используется как разгрузочная. В ней производится поверхностный монтаж на платы или иначе заготовки с небольшим количеством компонентов. Это обратная сторона платы, на которой обычно меньше компонентов, чем на лицевой стороне, и дополнительные заготовки, например, платы расширений ноутбука.

Длинная линия предназначена для высокопроизводительной и более гибкой системы. На ней можно устанавливать большое количество мелких компонентов с высокой скоростью, ставить масштабные компоненты, например, сокеты или разъемы под оперативную память.

Обе линии оборудованы корейскими установщиками SMD-компонентов Hanwha («дочка» Samsung). По словам представителей компании, умная система оптимизации, предоставляемая Hanwha с программным комплексом для управления станками, позволяет добиться минимальных затрат по времени настройки и производства на одно изделие.

Для создания материнских плат на производстве используется текстолит (основная плата, на которую наносятся компоненты) частично азиатского, частично российского производства. Сейчас вендор производит платы оперативной памяти DDR4, в конце 2025 года планирует запустить DDR5. Также в конце года начнется производство модулей памяти SSD.

«Чем больше мы производим компонентов, тем больше компонентов включаем в нашу продукцию из российской цепочки поставок, значит и ниже себестоимость. Соревноваться с китайскими фабриками, которые производят миллионы юнитов каждый день, сложно. Нельзя преодолеть 50 лет развития электронной промышленности за пять лет, но надо с чего-то начинать», – рассуждает Денис Плотников.

Сначала заготовки отправляются в автоматический загрузчик, там помещаются в так называемые магазины, откуда толкателем продвигаются дальше по конвейеру. Замена магазинов проводится в автоматическом режиме. Затем заготовки отправляются в промежуточный конвейер с функцией переворота плат на другую сторону. Это происходит, если на первой короткой линии производится одна сторона в последующем, перемещаемая в начало длинной линии промежуточным конвейером.

Следующая машина – лазерный маркировщик, который позволяет наносить маркировку на печатные платы для прослеживания процесса изготовления электронных модулей на всех производственных этапах. Также идет зарядка компонентов в соответствующие питатели. В конвейере с пылеудалением заготовка очищается от загрязнений, в том числе от пыли после лазерной обработки. Затем отмаркированные печатные платы отправляются в загрузчик.

Высокоточный трафаретный принтер нанесения паяльной пасты покрывает ею контактные площадки печатной платы. Сам трафарет представляет собой лист нержавейки, на нем расположен набор отверстий, которые полностью совпадают с контактными площадками платы. В короткой линии включена функция 2D-инспекции (контроль качества электронных сборок) нанесения паяльной пасты, она позволяет заменить часть функций станка оптической 3D-инспекции на длинной линии. 3D-контроль необходим для проверки и контроля нанесения паяльной пасты по таким параметрам как высота, объем и четкость нанесения.

Четыре станка поверхностного монтажа длинной линии оснащены линейными моторами, что уменьшает вибрацию и шум. Производительность увеличивается за счет установки двух кареток с вакуумными захватами и камерами «на лету», которые распознают компоненты во время движения кареток к плате. Двухконвейерная система позволяет монтировать компоненты на две платы одновременно.

Первый станок способен устанавливать до 92 тысяч компонентов в час за счет системы chip shooter, которая увеличивает скорость одновременного захвата, автоматически корректируя его позиции. При этом станок не может устанавливать компоненты среднего или большого размера.

Второй станок уже работает с компонентами среднего размера, но его скорость ниже – 80 тысяч компонентов в час. На борту обоих станков расположены две каретки по десять вакуумных захватов каждая.

Последний станок самый медленный, но при этом позволяет устанавливать большие компоненты за счет расстояния между насадками и наличием в магазине более крупных захватов по сравнению с предыдущими станками. Дополнительно к «самому медленному» оборудован магазин для матричных поддонов, который оптимизирует время на замену компонентов и предотвращает простои оборудования.

На короткой линии, со всеми необходимыми функциями длинной, установлена модель с высокоточной шарико-винтовой передачей. Этот станок с фиксированной камерой в купе с камерами «на лету» позволяет установить стойку для матричных поддонов – до 40 тысяч компонентов в час. После них снова инспекция на конвейере для визуального контроля нанесения пасты и поверхностный монтаж следующих необходимых компонентов на пасту.

Далее в цепочке машин идет конвекционная печь оплавления паяльной пасты, в которой 10 зон, у каждой из них есть зоны нагрева сверху и снизу. Это позволяет точно настроить термопрофиль для каждой платы. Одновременно в печи может находиться до восьми плат. Затем заготовка идет в накопительный буфер с охлаждением печатных плат.

Повторная 3D-инспекция нанесения паяльной пасты автоматически контролирует каждый компонент на плате, проверяя, к примеру, полярность, маркировку, компланарность, смещение. Эти данные передаются на сервер для дальнейшей обработки. После проверки АОИ, смонтированные электронные модули распределяются разгрузчиком в соответствующие магазины – либо с дефектными (в красные «магазины»), либо с годными платами (в зеленые).

Затем отдел технического контроля при проверке сканирует платы, убирает ложные дефекты из системы или корректирует их, отдавая следующим этапом платы на участок выводного монтажа (ТНТ, Through-Hole Technology). Это метод сборки печатных плат, при котором выводы компонентов вставляются в предварительно просверленные отверстия и припаиваются с обратной стороны.

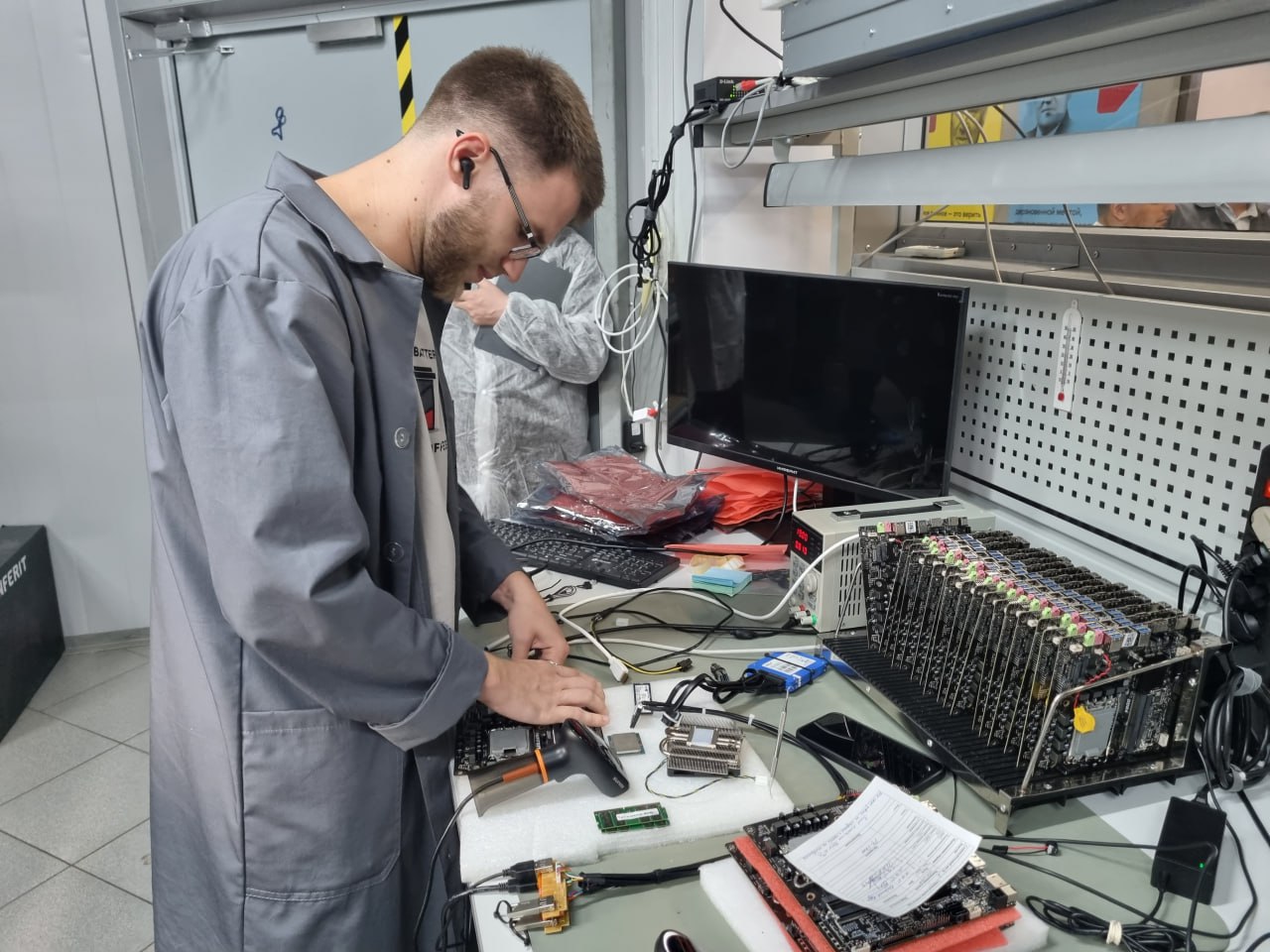

При выводном монтаже сотрудники вручную набирают компоненты на плату, после чего следует селективная пайка (припой наносится только в строго заданных зонах). Затем переходим на участок навесного монтажа. После каждого вида монтажа – тестирование. Причем, если проблему на этом этапе не удается исправить, то изделием уже будут заниматься на участке диагностики сложного ремонта соответствующие специалисты.

На участке подготовки идет следующий этап монтажа – промывка и разделение мультизаготовок.

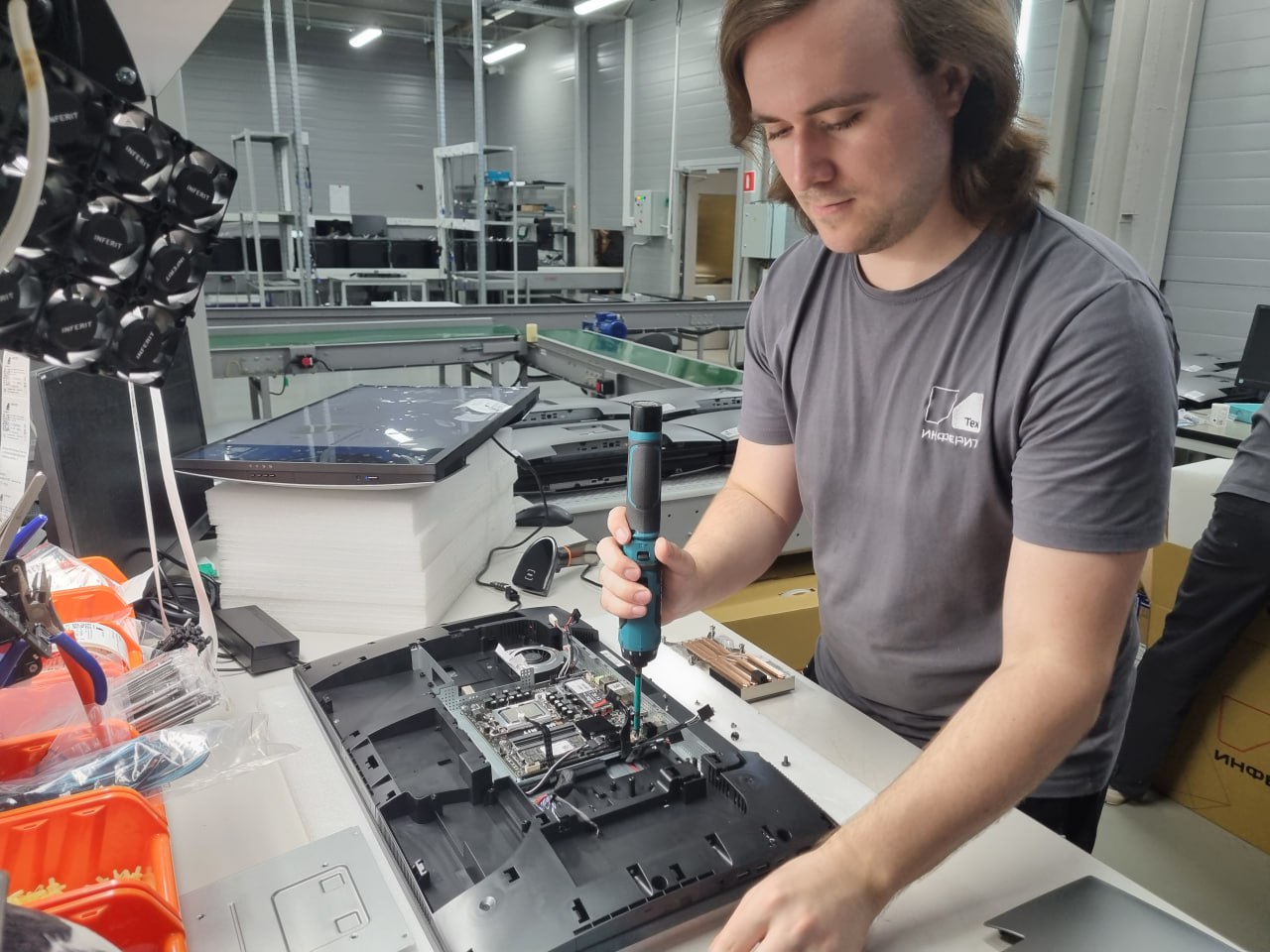

В сборочном цехе продукция тестируется на нагрузочных пунктах. Есть конвейерная, стапельная сборки. Собственно, здесь приводят в готовый вид то, для чего изготавливались платы. После конвейер отправляет изделия на упаковку.

На заводе также расположены собственные склады – основной и оперативный. В первом хранятся комплектующие, оборудование и готовая продукция, во втором – все, что необходимо для подготовки товаров к отправке клиентам (упаковка, маркировка, проверка).