Эксперимент на российской платформе

Открывая мероприятие, генеральный директор ГК «Цифра» Сергей Емельченков отметил, что год работы в новых условиях помог раскрыть потенциал отечественных программных продуктов в области автоматизации производства и продемонстрировал готовность предприятий к технологической независимости, а преграды, созданные извне, стимулировали рост собственных производств. Он напомнил о том, что два года назад Ростехнадзор утвердил типовое положение о единой системе управления промышленной безопасностью и охраной труда для организаций по угледобыче. Сегодня на платформе ZIIoT (Zyfra Industrial Internet of Things Platform — платформа для создания и внедрения цифровых решений на предприятии, — прим. ред.) ГК «Цифра» можно реализовать систему дистанционного контроля безопасности (СДК ПБ) на опасных промышленных объектах, к которым относятся углеобогатительные фабрики, шахты и угольные разрезы.

«По предложению Ростехнадзора СДК ПБ должна входить в многофункциональную систему безопасности (МФСБ) опасного производственного объекта, обеспечивать непрерывную передачу данных о состоянии охраны труда и промышленной безопасности, предпосылках возникновения опасных ситуаций в аналитический центр компании и региональную диспетчерскую промышленной безопасности Ростехнадзора. Для реализации дистанционного контроля мы воспользовались имеющимися на рынке и обкатанными в производственных условиях инструментами. По сути, система СДК ПБ предполагает выполнение четырех функций: дистанционный сбор данных, контроль и оповещение, наглядное представление данных по промбезу и аналитика. Все они могут быть реализованы с помощью стандартного инструментария ZIIoT и приложений на ее основе», — пояснил директор по продуктам ГК «Цифра» Василий Фадеев.

По словам Василия Фадеева, пакет систем дополняется специфическими для конкретного производства инструментами. Далее с помощью встроенных модулей обработки и анализа информации эти данные могут быть представлены в удобном для восприятия виде и направлены в систему Ростехнадзора для государственного мониторинга, а также специалистам по промышленной безопасности.

«С начала эксперимента Ростехнадзора по развитию СДК ПБ до конца 2022 года российские компании реализовали проекты в области промышленной безопасности на сумму свыше 1 млрд рублей, а рынок этих решений показал годовой рост на 60 %. Это полностью отечественное решение и подобные системы можно разворачивать на объектах химической промышленности, металлургии, нефтегазовой отрасли, агропромышленного комплекса», — подытожил Сергей Емельченков.

«Топливо» для цифрового двойника

На базе ZIIoT создается комплекс цифровых решений, включая цифровых двойников и советчиков для более эффективного управления инфраструктурой в реальном времени, сообщил генеральный директор «Т Плюс» Андрей Вагнер. По его словам, создаваемая система охватит объекты тепловых сетей компании по всей стране и повысит эффективность производства и транспортировки тепловой энергии, уровень качества и надежности теплоснабжения для конечных потребителей. Она также позволит в режиме реального времени отслеживать состояние сетей, режим работы оборудования, транспорта и систем, отслеживать технологические показатели и своевременно принимать решения о ремонте, замене, развитии или корректировке процесса.

Система дистанционного контроля безопасности на опасных промышленных объектах предполагает выполнение четырех функций: дистанционный сбор данных, контроль и оповещение, наглядное представление данных по промбезу и аналитика.

«Данные, которые планируется собирать и хранить на платформе ZIIoT, послужат “топливом” для цифровых двойников и сервисов поддержки принятия решений. В частности, будут разработаны сервисы поддержки принятия решений для определения мест повреждений на теплосети и для планирования тепловых нагрузок на основе прогноза погоды. А цифровые двойники объектов генерации дадут возможность симулировать поведение объектов при изменении тех или иных параметров, смотреть на их функционирование в ретроспективе и принимать решения для улучшения технологических и производственных процессов. Создаваемая система открыта, поэтому поверх нее можно размещать необходимые информационные сервисы», — поделился Андрей Вагнер.

Система для R&D-лабораторий

«СИБУР Диджитал» планирует создать цифровую систему управления R&D-процессами (исследования и разработки, — прим. ред.) для исследовательских центров «СИБУР» (материнская компания, — прим. ред.), отметила генеральный директор «СИБУР Диджитал» Алиса Мельникова. Решение будет построено на российском программном обеспечении (ПО) в партнерстве с «Цифровой индустриальной платформой» (совместное предприятие ГК «Цифра» и «Газпром нефть»), занимающейся разработкой софта для нефтегазовой отрасли.

Партнеры рассчитывают, что их сотрудничество в перспективе приведет к появлению нового цифрового продукта для R&D-лабораторий. Основой для него должна стать платформа для работы с промышленными данными ZIIoT O&G и решение Zyfra Quality Lab для управления лабораторной информацией от «Цифровой индустриальной платформы». В рамках проекта эти продукты планируют дополнить необходимой функциональностью и настроить под специфику каждой лаборатории.

Данный продукт поможет разрабатывать приложения для планирования проектов НИОКР (научно-исследовательские и опытно-конструкторские работы, — прим. авт.), отслеживания загруженности сотрудников, обслуживания научного оборудования, менеджмента качества. В идеале необходимо создать решение, которое превзойдет зарубежные аналоги по функциональности и гибкости.

«Мы ожидаем, что цифровой проект поможет улучшить процессы всей сети исследовательских центров и обеспечит поддержку для их развития. Для его реализации мы отобрали наиболее продвинутые на российском рынке цифровые продукты. Кроме того, выбранный нами платформенный подход к реализации системы в комбинации с микросервисной архитектурой продуктов позволит масштабировать решение и относительно быстро, самостоятельно или в партнерстве с разработчиками создавать новую функциональность под растущие потребности центров», — подчеркнула Алиса Мельникова.

Генеральный директор «Цифровой индустриальной платформы» Александр Смоленский добавил, что продуктовый подход позволит создать принципиально новое решение на основе «коробочных» разработок, которое поможет нефтехимическим предприятиям искать более экологичные и эффективные методы производства полимеров, а также поддержит импортозамещение.

Новая система повысит эффективность процессов и взаимопонимание между центрами НИОКР, ведь главная цель проекта — ускорение разработки и вывода продуктов на рынок, уверен главный эксперт «СИБУР Полилаб» Артур Асланян.

Первый киберзащищенный интернет вещей

Представители ГК «Цифра» и НПО «Адаптивные промышленные технологии» («Апротех», в составе «Лаборатории Касперского», — прим. ред.) рассказали об успешном тестировании совместимости комплекса ИT-продуктов «Диспетчер», предназначенного для контроля за работой производственного оборудования, и кибериммунных, то есть обладающих врожденной защитой, шлюзов данных Kaspersky IoT Secure Gateway, построенных на базе операционной системы KasperskyOS.

В ходе совместной работы специалисты создали решение для организации работы киберзащищенной промышленной системы интернета вещей. Шлюзы отвечают за доверенную передачу данных с оборудования в сертифицированный Федеральной службы по техническому и экспортному контролю (ФСТЭК) «Диспетчер». Последний, в свою очередь, преобразовывает данные в настраиваемые для анализа отчеты и графики, чтобы пользователи могли видеть полную картину процессов в динамике и использовали полученную информацию для повышения эффективности производственных процессов, сокращения простоев оборудования, управления ремонтом и обслуживанием.

Kaspersky IoT Secure Gateway может принимать поток информации с оборудования по различным протоколам и транслировать его в «Диспетчер». Обеспечивается защита от кибератак благодаря функциям безопасности шлюза, что подтверждено сертификацией ФСТЭК. «Диспетчер» может быть установлен на значимых объектах критической информационной инфраструктуры самой высокой категории (третьей).

«Допустим, что мастер цеха зашел в систему с промышленными данными через персональный компьютер, который оказался заражен. Возникла прямая угроза всему производству, так как злоумышленники могут войти в систему, вывести ее из строя и похитить данные. Еще хуже, если им удастся остановить линию или конвейер, стереть либо отформатировать систему управления, восстановление которой может занять недели. Поэтому в “Диспетчере” проведено полное шифрование данных. Интеграция с кибериммунным шлюзом — следующий шаг в повышении уровня информационной безопасности интернета вещей на предприятиях», — рассказал Сергей Емельченков.

Совместные решения помогают заказчикам развивать бизнес, не беспокоясь за сохранность своих данных и систем, согласился генеральный директор «Апротех» Денис Бахаев.

Сегодня промышленность в первую очередь заинтересована в повышении эффективности и предиктивном анализе, который позволяет перераспределять ресурсы предприятия. По подсчетам специалистов, средняя стоимость ремонта станка для металлообработки с заменой детали без учета потерь от простоя составляет около 2 млн рублей.

Российский робот работает в Перу

«Цифра Роботикс» (входит в ГК «Цифра») роботизировала буровой станок в Перу, что позволило увеличить производительность станка по количеству пробуренных метров на 16,4 %, сократить простои, обезопасить персонал и сократить воздействие негативных факторов на жизнь и здоровье человека, сообщил генеральный директор «Цифра Роботикс» Алексей Яковенко. «Решение совместимо с техникой большинства мировых производителей. Скорость всего цикла бурения за смену, включая передвижение, высокоточное наведение, горизонтирование станка, увеличилась на 10 % по сравнению с показателями обычного бурового станка. Это непосредственно связано с уменьшением времени его простоев с помощью роботизации на 15 %. Теперь коэффициент использования бурстанка увеличился с 64,85 % до 79,61 %», — пояснил Алексей Яковенко.

Эксперты «Цифры Роботикс» подсчитали, что при изменении организационных процессов заказчик сможет добиться увеличения эффективности бурения более чем на 40 %. Весь цикл бурения совершается без вмешательства оператора либо управляется в дистанционном режиме.

«Роботизация станка в такой высокогорной и климатической зоне стало для нас своеобразным вызовом, так как инженерные решения были основательно доработаны для повышения надежности и безотказности, исходя из условий работы в такой местности. Сегодня заказчик задумался о роботизации еще двух станков, так как при введении в эксплуатацию всех трех буровых станков система автономного бурения окупится за 1,5 года», — сказал Алексей Яковенко.

Сервис предскажет сбой

Представители ГК «Цифра» сообщили, что компания разрабатывает «Предиктивный сервис», который будет предсказывать выход из строя определенных узлов промышленного оборудования. Этот комплекс состоит из датчиков и российского ПО: мониторит состояние узлов промышленного оборудования и сообщает о необходимости скорой замены какой-либо детали или проведении ремонта.

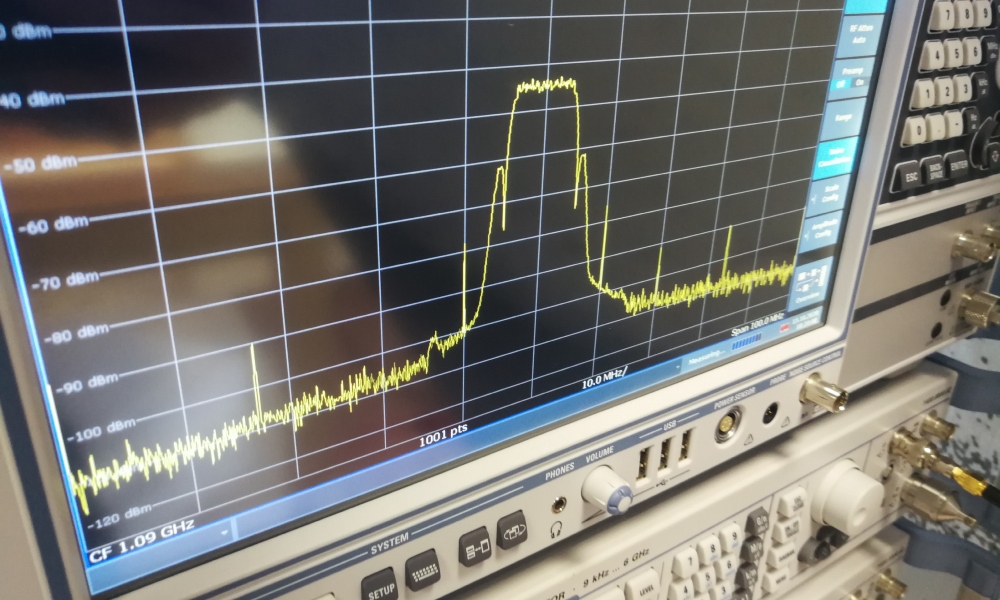

Принцип работы сервиса основан на математическом анализе вибраций, получаемых при помощи специальных датчиков. Такой механизм позволяет отслеживать динамику изменения вибраций и отображать накопленную информацию в виде тренда, что позволит выявлять отклонения и определять дефекты на ранних стадиях. Помимо вибромониторинга, «Предиктивный сервис» сможет отслеживать изменение температуры и влажности для предупреждения перегрева или возможного возгорания оборудования. Система способна также контролировать концентрацию смазочно-охлаждающей жидкости, которая необходима для увеличения износостойкости режущего инструмента и предотвращения образования ржавчины.

«Сегодня промышленность в первую очередь заинтересована в повышении эффективности и предиктивном анализе, который позволяет перераспределять ресурсы предприятия. По подсчетам специалистов, средняя стоимость ремонта станка для металлообработки с заменой детали без учета потерь от простоя составляет около 2 млн рублей. “Предиктивный сервис” может использоваться для заготовительного производства, в лесном хозяйстве, нефтегазовой и горной промышленности», — уточнил директор по цифровой трансформации машиностроительных производств ГК «Цифра» Александр Громыко.

Текущий год может стать годом платформенных технологий в российской промышленности, необходимых для управления производством, полагает Сергей Емельченков. У подобного прогноза есть основание: в 2022 году выручка от продажи ZIIoT выросла на 647 %.